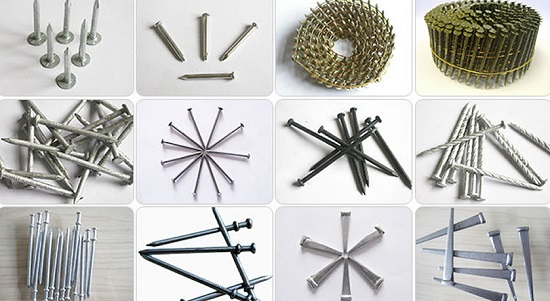

Гвоздь состоит из металлического стержня или хвостовика, заостренного на одном конце и обычно имеющего сформированную головку на другом, который можно вбить в дерево или другие материалы, чтобы скрепить их вместе.

Гвоздь обычно изготавливается из стали, хотя может быть изготовлен из алюминия, латуни или многих других металлов. Применение нержавеющей стали также не исключено. Поверхность может быть покрыта для повышения ее коррозионной стойкости, прочности сцепления или декоративного внешнего вида. Головка, хвостовик и острие могут иметь несколько форм в зависимости от предполагаемой функции.

Из почти 300 видов гвоздей, производимых сегодня, большинство используются в жилищном строительстве. В среднем в деревянном каркасном доме используется от 20 000 до 30 000 гвоздей различных типов и размеров.

Делятся на три широкие категории в зависимости от их длины. Как правило, гвозди длиной менее 2,5 см называются скобами. Длиной 2,5-10,2 см именно называются гвоздями, в то время как длиной более 10,2 см иногда называются шипами. Эти категории примерно определены, и между ними существует значительное пересечение.

История возникновения гвоздей

Гвозди использовались в Месопотамии еще в 3500 году до н. э. и, вероятно, были сделаны из меди или бронзы. Позже стали использовать железо для изготовления. Ранние гвозди формировались или ковались молотками. Они обычно изготавливались по одному за раз и, следовательно, были редкими и дорогими.

К 1500-м годам была разработана машина, которая производила длинные сплющенные полосы железа. Затем эти полоски можно было разрезать на отрезки, заострить и направить. Гвозди были настолько ценны в ранних американских поселениях, что в 1646 году законодательному органу Вирджинии пришлось принять меры, чтобы помешать колонистам сжигать свои старые дома, чтобы вернуть гвозди, когда они переезжали.

Две первые машины для изготовления были запатентованы Иезекиалем Ридом из Соединенных Штатов в 1786 году и Томасом Клиффордом из Англии в 1790 году. Эти машины вырезали конические куски из плоского железного листа, затем расплющивали головку. В сельской местности кузнецы продолжали изготавливать гвозди из кованого железа вплоть до 20-го века. Первая машина для изготовления гвоздей из металлической проволоки была представлена в Соединенных Штатах примерно в 1850 году, и похожая техника в настоящее время используется для изготовления большинства гвоздей сегодня.

Дизайн

Большинство из 300 различных типов не требуют новых дизайнерских работ.  После того, как гвоздь был разработан, для его изготовления разрабатываются формовочные матрицы и процессы, и и с помощью них крепежный материал производится в большом количестве.

После того, как гвоздь был разработан, для его изготовления разрабатываются формовочные матрицы и процессы, и и с помощью них крепежный материал производится в большом количестве.

Большинство гвоздей имеют широкую круглую головку. Отделочные имеют узкую коническую головку, которая позволяет их заглублять под поверхность материала и покрывать для получения гладкой отделки.

Для обивки могут изготавливаться декоративные головки.

Двухголовые гвозди используются для крепления деревянных форм, используемых при заливке бетона. Гвоздь вбивается до первой головки, оставляя вторую головку торчащей.  Выступающая головка позволяет легко удалять гвозди, а формы быстро демонтировать, как только бетон затвердеет.

Выступающая головка позволяет легко удалять гвозди, а формы быстро демонтировать, как только бетон затвердеет.

Хвостовик обычно выполнен круглым и гладким. Хвостовики с зубцами, кольцевыми канавками, спиральными канавками или спиральными резьбами используются, когда требуется более прочное и постоянное сцепление. На вал также могут быть нанесены термопластичные покрытия. Эти покрытия нагреваются за счет трения во время забивания гвоздя, затем быстро охлаждаются и устанавливаются, чтобы зафиксировать гвоздь на месте.

Диаметр хвостовика определяется типом. Первоначально использовавшиеся для изготовления тонкостенных коробок, имеют хвостовик меньшего диаметра, чем обычные. Отделочные гвозди имеют хвостовик очень малого диаметра, чтобы сделать как можно меньшее отверстие.

Наиболее типичной точкой является четырехгранная коническая огранка, называемая алмазной точкой. Другие могут иметь более тупое острие, чтобы предотвратить расщепление определенных пород древесины. Зубильные наконечники, зазубренные наконечники, игольчатые наконечники и многие другие иногда используются на специальных.

По мере появления новых строительных материалов производители работают над разработкой новых средств крепления. Существуют специальные гвозди для черепичной кровли, паркетных полов, черепицы, водосточных желобов, настенной доски, листового металла и бетона. Некоторые новые средства крепления предназначены для забивания с пневматическим приводом, а не молотком. Появились даже новые гвозди, предназначенные для конкретных применений в аэрокосмической промышленности.

Применение гвоздей

Гвозди необходимы для строительства зданий с различным каркасом. Однако так было не всегда.

До конца 18 века строили деревянные здания с использованием тяжелых деревянных каркасов. В местах, где эти массивные бревна должны были держаться вместе, один конец столба или балки должен был быть срезан, чтобы сформировать язычок («шип») и вставлен в отверстие («врезной»), вырезанного в соседней балке. Дополнительную прочность можно было бы придать, вбив деревянные колышки в отверстия для шнеков в соединяемых балках. Мастерство и труд, затраченные на такое строительство, были значительными; плотники должны были быть высококвалифицированными специалистами и, как таковые, требовали высоких цен.

До конца 18 века гвозди в Россию ввозились из Англии или изготавливались местными кузнецами. Кузнец, или часто его ученик, брал кусок железа длиной около 2 метров и диаметром 5 мм. Держа один конец, он нагревал другой, клал его на наковальню и, используя плоскую поверхность своего молотка, заострял все четыре стороны примерно на два см от конца. Затем он использовал заточку, или заостренный конец своего молотка, или крепкое клиновидное приспособление к своей наковальне, чтобы вырезать выемку в стержне. Он сунул заостренный конец стержня в заостренное отверстие в своей наковальне и сламывал короткий гвоздь. Затем он расплющил конец гвоздя четырьмя или пятью быстрыми ударами молотка и вытаскивал из отверстия наковальни быстрым ударом вверх по острию.

В период с 1790 по 1830 год в Европе было разработано несколько механических устройств для ускорения производства и снижения стоимости гвоздей.

Большинство гвоздей сделаны из стали. Алюминий, медь, латунь, бронза, нержавеющая сталь, никель, также используются серебро, монель (металл на основе никеля), цинк и железо.

Оцинкованные гвозди покрыты цинком для придания им дополнительной коррозионной стойкости.

Гвозди из вороненой стали подвергаются воздействию пламени, чтобы придать им голубоватый оксидный оттенок, обеспечивающий определенную коррозионную стойкость.

Так называемые гвозди с цементным покрытием на самом деле покрыты пластиковой смолой для улучшения сцепления.

Некоторым брэндам придают цветное эмалевое покрытие, чтобы оно гармонировало с цветом материала, который они скрепляют.

Процесс производства

Большинство гвоздей изготавливается из мотков металлической проволоки. Проволока подается в гвоздильную машину, которая может производить до 700 гвоздей в минуту. Затем они могут быть дополнительно скручены или сформованы, очищены, обработаны и упакованы.

Формирование

- Проволока вытягивается из катушки и подается в машину для изготовления гвоздей, где она захватывается парой зажимных штампов. Форма головки гвоздя была также сформирована.

- Пока механизм зажимает проволоку на месте, по свободному концу проволоки ударяют механическим молотком. Это деформирует конец проволоки образуя головку.

- Когда проволока все еще зажата, набор фигурных фрез ударяет по противоположному концу гвоздя, образуя острие и отрезая предмет от остальной части проволоки.

- Механическое крепление открывается и выталкивающий механизм выбивает гвоздь в поддон для сбора под машиной. Свободный конец провода вытягивается из катушки и подается в машину.

Затем цикл начинается снова.

Дополнительная формовка

Гвозди со спиральными изгибами, зазубринами или другими конфигурациями поверхности подаются в другие машины, которые прокатывают, скручивают, штампуют или вырезают необходимые формы. Это может быть чисто механический процесс или может потребовать нагрев материала перед формованием.

Отделка

Гвозди очищаются во вращающейся бочке, наполненной горячей каустической содой. Этот процесс удаляет масло и очищает любые мелкие металлические, которые могут прилипнуть к гвоздям.

Многим гвоздям перед упаковкой придают окончательную яркую отделку. Это достигается путем помещения их во вращающийся барабан с горячими опилками, чтобы слегка отполировать поверхность. Другие можно пропустить через открытое пламя в духовке, чтобы придать им вороненую отделку. Оцинкованные гвозди погружают в резервуар с расплавленным цинком в процессе, называемом горячим цинкованием. Цинковое покрытие также может быть нанесено путем нагрева примерно до 300°C в закрытом контейнере, заполненном порошком, состоящим из цинковой пыли и оксида цинка. Другие для покрытия либо окунаются, либо распыляются для получения окончательной отделки.

В зависимости от требуемых допусков некоторые специальные гвозди могут также потребовать дополнительной термической обработки.

Упаковка

Магнитные подъемники транспортируют готовые гвозди к весовым машинам, которые опускают их в открытые картонные коробки. Когда их опускают, магнитное поле выравнивает их так, чтобы они складывались аккуратными рядами. После того, как они упакованы, гвозди размагничиваются. Они обычно продаются в коробках или пакетах.

Контроль качества

Сырье должно соответствовать определенным стандартам по химическому составу, пределу текучести, твердости, коррозионной стойкости и другим свойствам. Оно обычно сертифицировано компанией, поставляющей проволоку, и могут быть независимо проверены производителем.

Во время изготовления гвозди также должны соответствовать определенным спецификациям, касающимся размеров и свойств. Это достигается с помощью метода, известного как статистический контроль процесса, который периодически проверяет размеры и свойства производимых гвоздей и оценивает любые изменения с помощью методов статистического анализа.

Отделка гвоздей

Чаще всего гвозди изготавливаются из стали, но другие типы, такие как алюминий, латунь, никель, бронза, медь и нержавеющая сталь, доступны для использования там, где может возникнуть коррозия. В основном используются металлы.

Кроме того, гвозди изготавливаются с покрытием, в том числе оцинкованным или цементированным, для предотвращения коррозии и повышения их удерживающей способности. Эти отделки обеспечивают множество различных преимуществ. В то время как гвозди с цементным и виниловым покрытием обладают большей прочностью, горячеоцинкованная и электроцинкованная отделка обеспечивает устойчивость к ржавчине.

Вороненые гвозди обладают очень низкой устойчивостью к коррозии и лучше всего подходят для использования внутри помещений.

Из алюминия, и из нержавеющей стали также изготавливаются с устойчивыми к коррозии свойствами и могут использоваться вместо гвоздей с антикоррозийной отделкой. Алюминиевые гвозди чаще всего используются на алюминиевом сайдинге или экранировании.

При забивании гвоздей из кедра или красного дерева следует использовать гвозди из нержавеющей стали, поскольку они не подвержены коррозии и не ломаются. Эти гвозди также не оставят полос или пятен на дереве. Эти различные типы материалов и отделки определяют различные аспекты гвоздя, включая его полезность и устойчивость к коррозии.

Будущее

Спрос на товарные гвозди массового производства зависит от колебаний на рынке жилья, который меняется в зависимости от экономики. Спрос на эти гвозди также подвержен конкуренции со стороны иностранных производителей, что еще больше снижает прибыль.

С другой стороны, ожидается, что спрос на специальные гвозди продолжит расти и будет прибыльным. Новые строительные материалы, такие как композитный сайдинг и кровля на основе древесного волокна и цемента, требуют новых специальных гвоздей. Также разрабатываются новые коррозионностойкие покрытия для гвоздей.