Начало новой эпохи или история производства железа вероятно произошло где-то после 2000 года до н. э. в юго-западной или юго-центральной Азии, возможно, в Кавказском регионе.

Так начался Железный век, когда железо заменило бронзу в орудиях и оружии. Так началась история производства железа. Этот сдвиг произошел потому, что железо, сплавленное с небольшим количеством углерода, тверже, прочнее и имеет более острый край, чем бронза. На протяжении более трех тысяч лет, до замены сталью после 1870 года, это вещество составляло материальную основу человеческой цивилизации в Европе, Азии и Африке. Это был самый главный металл в процессе развития человеческой цивилизации.

Железо — четвертый по распространенности элемент и составляет более пяти процентов земной коры. Существует естественно в руде как минеральное образование. Эта железорудное образование содержит различные количества других элементов, таких как кремний, сера, марганец и фосфор.

Первое производство

История производства железа отмечает плавку как процесс, с помощью которого металл извлекается из руды.

Когда руда нагревается в угольном огне, она начинает выделять часть своего кислорода, который в сочетании с окисью углерода образует углекислый газ. Таким образом, образуется губчатая, пористая масса относительно чистого материала, смешанная с кусочками древесного угля и посторонним веществом, выделенным из руды, известным как шлак. Отделение шлака от железа облегчается добавлением флюса, то есть измельченных ракушек или известняка.

Первобытный кузнец убирал эту пастообразную массу из печи методом забития на наковальне, чтобы выгнать золу и шлак и уплотнить металлические частицы. Это было кованое железо (“кованое” означает “обработанное”, то есть забитое) и содержало, в основном от 0,02 до 0,08 процентов углерода (поглощенного от угля), как раз достаточно для того, чтобы сделать металл и твердым и тягучим.

Кованое железо было наиболее часто производимым металлом на протяжении большей части Железного века. Но так как это был тяжелый физический труд, больших объемов материала добиться было невозможно.

Средневековье

При высоких температурах происходит радикальное изменение: железо начинает быстро поглощать углерод и начинает плавиться, так как более высокое содержание углерода снижает температуру плавления.

В результате получается чугун, который содержит от 3 до 4,5% углерода. Эта высокая доля углерода делает чугун твердым и хрупким; он может треснуть или разбиться под сильным ударом, и он не может быть выкован (то есть нагрет и сформирован ударами молотка) при любой температуре.

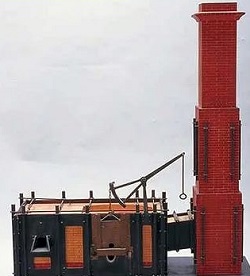

К концу Средневековья европейские металлурги разработали доменную печь — высокую трубообразную конструкцию, в которой горение усиливалось потоком воздуха, прокачиваемого через чередующиеся слои угля, флюса и железной руды. Средневековые кузнецы также научились использовать водяные колеса для питания мехов, чтобы прокачивать воздух через доменные печи и для питания массивных кузнечных молотов.

После 1777 года для этих целей также использовался новый паровой двигатель Джеймса Уатта. Расплавленный чугун стекал непосредственно из основания доменной печи в песчаный желоб, который питал ряд меньших боковых желобов.

Полученное вещество можно было отливать непосредственно в формы на доменном основании или переплавлять, чтобы сделать горшки, кастрюли, огнеупоры, пушки, пушечные ядра или колокола (“отливать” означает наливать в форму). Литье делалось в литейном цехе.

Позднее Средневековье

Кузнецы позднего Средневековья также научились превращать чугун в более полезное кованое железо, окисляя избыток углерода из чугуна в угольной печи. История утюга также зависела от производства этого металла.

После 1784 года чугун был рафинирован в пудлинговой печи разработанной англичанином Генри Кортом). Печь требовала перемешивания расплавленного металла, который держался отдельно от угля, через отверстие высококвалифицированным мастером, называемым пудлером.

По мере уменьшения содержания углерода температура плавления повышалась, в результате чего в жидкой массе появлялись полутвердые кусочки железа.

Пудлер собирал их в одну массу и обрабатывал кузнечным молотом, а затем горячее кованое железо пропускалось через ролики на прокатных станах, чтобы сформировать плоские железные листы.

В то время как доменные печи производили чугун с большой эффективностью, процесс рафинирования чугуна в кованое железо оставался сравнительно неэффективным до середины 1800-х годов. Печь для лужения оставалась узким местом отрасли. Только люди огромной физической силы и выносливости могли часами стоять на жаре, переворачивать и размешивать густую кашу из жидкого металла и выковыривать кусочки пастообразного металла. Это была аристократия пролетариата, гордая, клановая, отделенная потом и кровью. Немногие из них доживали до сорока. Многочисленные попытки механизировать печь для лужения были тщетны. Можно было сделать машины, чтобы размешивать, но только человеческий глаз и осязание могли отделить затвердевающий обезуглероженный металл. Соответственно, размеры печи и прирост производительности были ограничены.

Еще одно важное открытие, сделанное в 1700-х годах английским металлургом Абрахамом Дарби, заключалось в том, что он использовал продукт называемый кокс. Это продукт серого цвета, получаемый путём коксования каменного угля при температурах 950—1100°С без доступа кислорода.

Это явилось важным шагом вперед, поскольку производство древесного угля до изобретения кокса привело к резкой вырубке лесов в Западной Европе и Великобритании.

Первое изготовление стали

Сталь имеет содержание углерода в диапазоне от 0,2 до 1,5%, достаточно углерода, чтобы сделать её более твердой, чем кованое железо, но не настолько, чтобы сделать такой же хрупкой, как чугун. Её твердость в сочетании с гибкостью и прочностью на растяжение делают сталь намного более полезной, чем любой тип железа: она более прочная и держит острый край лучше, чем более мягкий кованый чугун, сопротивляется ударам и напряжению лучше, чем более хрупкий чугун.

Однако до середины 1800-х годов сталь была сложной в изготовлении и дорогой.

Сталь изготавливалась, в основном, так называемым процессом цементации.

Слитки кованого железа укладывали в порошкообразный уголь, слой за слоем, в плотно закрытые каменные ящики и нагревали. После нескольких дней нагрева кованые железные прутья поглощали углерод; чтобы распределить углерод более равномерно, металл распадался, снова наполнялся угольным порошком и нагревался. Получившаяся сталь затем снова нагревалась и подвергалась кузнечному молоту, чтобы придать ей более однородную текстуру.

В 1740-х годах английский часовщик Бенджамин Хантсман, ища более качественную сталь для изготовления часовых пружин, обнаружил, что сталь может быть расплавлена в глиняных тиглях и далее очищена добавлением специального флюса, который удалял мелкие частицы шлака, которые процесс цементации не мог удалить. Это называлось тигельной сталью; она была высокого качества, но дорогая.

Подводя итог

Эти свойства делают сталь более полезной, чем ковка или чугун, но до 1856 года не было простого способа контролировать уровень углерода в железе, чтобы производить сталь дешево и эффективно.

Однако рост железных дорог в 1800-х годах создал огромный рынок для стали. Первые железные дороги шли по кованым железным рельсам, слишком мягким, чтобы быть прочными. На некоторых оживленных участках и на внешних краях изгибов кованые железные рельсы приходилось менять каждые шесть-восемь недель.

Стальные рельсы были бы намного прочнее, но трудоемкий и энергоемкий процесс цементации сделал сталь непомерно дорогой для такого масштабного использования в то время. Поэтому начиная с середины 19 века начался процесс развития металлургической промышленности как одной из важных областей науки и техники.

Такова история производства железа одного из основных элементов для жизни человека.