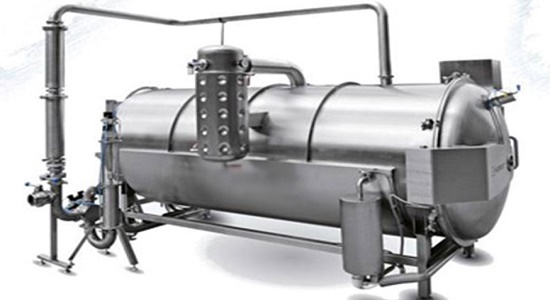

Удаление остатков влаги и растворителей из различных материалов и продукции –технологический процесс, который осуществляется при создании пониженного давления (или вакуума) в условиях низкого температурного режима. Соблюдение указанных условий позволяет снизить вероятность появления дефектов в структуре материалов, что особенно важно при обработке взрывоопасных веществ.  Следует отметить, что при технологии вакуумной сушки поверхность материала не подвержена окислению.

Следует отметить, что при технологии вакуумной сушки поверхность материала не подвержена окислению.

Данная технология широко применяется при сушке различной продукции:

- Мясо и мясные продукты.

- Сыроварение.

- Изготовление порошкообразных продуктов питания.

- Молоко.

- Древесина.

Это далеко не все сферы, где применяется вакуумная сушка: данный способ обработки уже успел получить большое распространение во всем мире, и используется на многих предприятиях, где требуется обеспечивать определенный уровень влажности в выпускаемой продукции. В чем же преимущества вакуумной сушки овощной и фруктовой продукции, а также иных продовольственных и непродовольственных товаров?

- Сохранение первоначальных (естественных) параметров: размер, цвет, вкус и запах.

- Минимальное воздействие на количество аминокислот и ферментов в продукте, а также сохранение витаминов.

- Максимальное извлечение влаги из структуры обрабатываемого сырья.

- Снижение веса продукции, что позволяет снизить транспортные издержки.

- Увеличение срока хранения.

Наибольшее распространение технология вакуумной сушки получила в пищевой отрасли, где выполняется удаление влаги в следующей продукции:

- Хлебобулочные изделия.

- Мясные блюда и полуфабрикаты.

- Овощная продукция.

- Концентрированные соки и напитки.

Данная технология также применяется в деревообработке: сушка пиломатериала позволяет значительно ускорить процесс удаления влаги из древесины, благодаря чему сокращается время обработки и получения качественных строительных материалов.

Особенности технологии

Удаление излишней влаги из продуктов может производиться при положительной и отрицательной температуре:

- В первом случае осуществляется холодная вакуумная сушка, которая проводится при температуре от 4 до 6 градусов тепла. Для финальной сушки используется вакуумно-сублимационная сушка.

- Сублимационная сушка. Продукция подвергается замораживанию, после чего осуществляется процесс сушки при температуре около -25 градусов и давлении не менее 1 мм ртутного столба. При данном подходе удается сохранить в продуктах максимальное количество полезных веществ и витаминов.