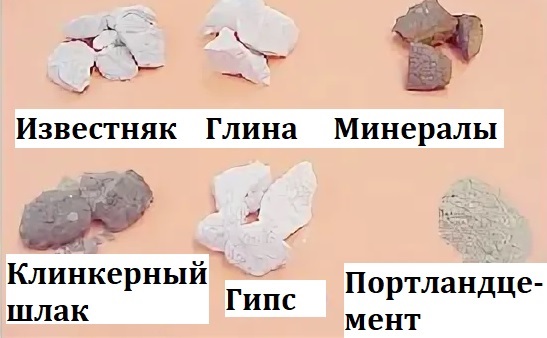

Цемент получают путем нагревания известняка с небольшим количеством других материалов (таких как глина) в печи до температуры 1450°C. Полученное твердое вещество, называемое «клинкер», затем измельчают с небольшим количеством гипса в порошок для получения «обычного портландцемента» — наиболее часто используемого как виды цементов. История появления цемента довольно известная.

Портландцемент является основным ингредиентом бетона, строительных растворов и большинства обычных затирок. Чаще всего портландцемент используется в производстве бетона.

Бетон — это композитный материал, состоящий из заполнителя (гравия и песка), цемента и воды. Бетону, как строительному материалу, можно придать практически любую желаемую форму, и после затвердевания он может стать конструктивным (несущим) элементом. Портландцемент может быть серого или белого цвета.

Портландцементные смеси там, где имеется вулканический пепел (например, в Италии, Чили, Мексике, на Филиппинах) используют этот материал.

Портландцемент на основе кремнезема

Кремнезём — соединение кремния с кислородом, SiO2. Добавление диоксида кремния может привести к исключительно высокой прочности, и иногда получаются виды цемента, содержащие 5-20% диоксида кремния. Однако чаще всего диоксид кремния добавляют в портландцемент в бетономешалке.

Каменные цементы используются для приготовления кирпичных растворов и штукатурки и не должны использоваться в бетоне. Обычно это сложные, запатентованные составы, содержащие портландцементный клинкер и ряд других ингредиентов, которые могут включать известняк, гашеную известь, воздухововлекатели, замедлители роста, гидроизоляторы и красители. Они разработаны для получения удобных в использовании строительных растворов, которые позволяют быстро и качественно выполнять кладочные работы. Разновидностями цемента для кладки являются пластичные цементы для штукатурки. Они предназначены для получения контролируемого сцепления с каменными блоками.

Расширяющиеся цементы

Расширяющиеся цементы содержат, в дополнение к портландцементу, расширяющиеся наполнители (обычно сульфоалюминатные наполнители) и предназначены для компенсации усадки при высыхании, которая обычно наблюдается при использовании гидравлических цементов. Это позволяет изготавливать большие плиты перекрытия (площадью до 60 кв.м) без стягивающих швов.

Белый смесевой цемент может быть изготовлен с использованием белого клинкера и белых дополнительных материалов, таких как метакаолин высокой чистоты.

Цветные цементы используются в декоративных целях. В некоторых стандартах допускается добавление пигментов для получения «цветного портландцемента». В других стандартах пигменты не допускаются в качестве компонентов портландцемента, а цветные цементы продаются как «смешанные гидравлические».

Цементы очень тонкого помола изготавливаются из смесей с песком, шлаком или другими минералами пуццоланового типа, которые имеют чрезвычайно тонкий помол. Такие цементы могут иметь те же физические характеристики, что и обычный цемент, но на 50% содержать меньше, в частности, из-за увеличения площади поверхности для химической реакции. Даже при интенсивном измельчении на их изготовление затрачивается на 50% меньше энергии, чем на изготовление обычных портландцементов.

Гидравлические цементы без портландцемента

Пуццолано-известковый цемент

Пуццолан — компонент на основе вулканического пепла, пемзы и горных пород.

Смеси молотого пуццолана и извести — это цемент, который использовался римлянами и который можно найти в сохранившихся до наших дней римских сооружениях (например, в Пантеоне в Риме). Они медленно набирают прочность, но их конечная прочность может быть очень высокой. Продукты гидратации, которые обеспечивают прочность, по сути, такие же, как и при производстве портландцемента.

Известково-шлаковые цементы

Молотый гранулированный доменный шлак сам по себе не обладает гидравлической активностью, а “активируется” добавлением щелочей, что позволяет наиболее экономично использовать известь. По своим свойствам он схож с пуццоланово-известковыми цементами. Только гранулированный шлак (т.е. закаленный водой стекловидный шлак) эффективен в качестве компонента цемента.

Сверхсульфатированные

Они содержат около 80% измельченного гранулированного доменного шлака, 15% гипса или ангидрита и немного портландцементного клинкера или извести в качестве активатора. Они обеспечивают прочность за счет образования эттрингита, при этом прочность увеличивается подобно медленному росту портландцемента. Они обладают хорошей стойкостью к агрессивным веществам, включая сульфаты.

Алюминатно-кальциевые цементы

Алюминатно-кальциевые цементы — это гидравлические цементы, изготавливаемые в основном из известняка и бокситов. Активными ингредиентами являются монокальциевый алюминат и майенит. Прочность достигается путем гидратации в гидраты алюмината кальция. Они хорошо подходят для использования в огнеупорных (жаропрочных) бетонах, например, для футеровки печей.

Сульфоалюминатно-кальциевые

Сульфоалюминатно-кальциевые цементы изготавливаются из клинкера, который содержит йелимит (Ca4(AlO2)6SO4 или C4A3 (в обозначении производителя цемента) в качестве первичной фазы. Они используются в цементах повышенной прочности, в цементах со сверхвысокой начальной прочностью и в цементах с низким потреблением энергии. При гидратации образуется эттрингит, а специальные физические свойства (такие как расширение или быстрая реакция) достигаются за счет регулирования доступности ионов кальция и сульфата. Их использование в качестве низкоэнергетической альтернативы портландцементу впервые было применено в Китае, где производится несколько миллионов тонн цемента в год. Энергозатраты ниже из-за более низких температур в печи, необходимых для проведения реакции, и меньшего количества известняка (который должен быть обезуглерожен эндотермическим способом) в смеси. Кроме того, более низкое содержание известняка и меньший расход топлива приводят к снижению выбросов CO2 примерно в два раза по сравнению с портландцементным клинкером. Однако выбросы SO2 обычно значительно выше.

“Натуральные” цементы

“Натуральные” цементы соответствуют определенным цементам допортландской эпохи, полученным путем обжига глинистых известняков при умеренных температурах. Содержание глинистых компонентов в известняке (около 30-35%) таково, что образуется большое количество белита (минерала с низкой начальной и высокой поздней прочностью в портландцементе) без образования избыточного количества свободной извести. Как и любой природный материал, такие цементы обладают очень разнообразными свойствами.

Геополимерные цементы изготавливаются из смесей водорастворимых силикатов щелочных металлов и алюмосиликатных минеральных порошков, таких как летучая зола и метакаолин.

Воздействие на окружающую среду и социальную сферу

Производство цемента оказывает воздействие на окружающую среду на всех этапах технологического процесса. К ним относятся выбросы в атмосферу загрязняющих веществ в виде пыли, газов, шума и вибрации при работе оборудования и во время взрывных работ в карьерах, а также ущерб, наносимый сельской местности в результате разработки карьеров. Широко используется оборудование для снижения выбросов пыли при разработке карьеров и производстве цемента, а также оборудование для улавливания и отделения выхлопных газов.

Охрана окружающей среды также включает в себя реинтеграцию карьеров в сельскую местность после их закрытия путем возвращения их природе или рекультивации.

Влияние на климат

Производство цемента способствует выделению парниковых газов. Выделение как непосредственно за счет образования углекислого газа при нагревании карбоната кальция с образованием извести и углекислого газа, так и косвенно за счет использования энергии, особенно если источником энергии является ископаемое топливо. Цементная промышленность производит 5% глобальных антропогенных выбросов CO2, из которых 50% приходится на химический процесс, а 40% — на сжигание топлива. Количество CO2, выбрасываемого цементной промышленностью, составляет почти 900 кг CO2 на каждые 1000 кг произведенного цемента.

Топливо и сырье для производства

Цементный завод потребляет от 3 до 6 ГДж топлива на тонну произведенного клинкера, в зависимости от используемого сырья и технологического процесса.

Сегодня в большинстве цементных печей в качестве основного топлива используются уголь и нефтяной кокс и, в меньшей степени, природный газ и мазут. Отобранные отходы и побочные продукты с восстанавливаемой теплотворной способностью могут быть использованы в качестве топлива в цементных печах, заменяя часть традиционных видов ископаемого топлива, таких как уголь, если они соответствуют строгим техническим требованиям.

Отдельные отходы и побочные продукты, содержащие полезные минералы, такие как кальций, диоксид кремния, глинозем и железо, могут быть использованы в качестве сырья для обжига в печи, заменяя такое сырье, как глина, сланец и известняк. Поскольку некоторые материалы содержат как полезные минералы, так и восстанавливаемую теплотворную способность, различие между альтернативными видами топлива и сырьем не всегда четкое. Например, осадок сточных вод обладает низкой, но значительной теплотворной способностью и при сжигании образует золу, содержащую минералы, полезные для клинкера.

Воздействие на социальную среду

Производство цемента оказывает значительное положительное и отрицательное воздействие на местном уровне. С положительной стороны, цементная промышленность может создать рабочие места и возможности для бизнеса для местного населения, особенно в отдаленных районах, где мало других возможностей для экономического развития. К негативным последствиям относятся нарушение ландшафта, пыль и шум, а также нарушение биоразнообразия в результате добычи известняка (сырья для производства цемента).