Титан является относительно новым металлом и дорогим в производстве, но его выдающиеся свойства, такие как высокое соотношение прочности и веса, отличная коррозионная и термостойкость, сделали титан и его сплавы хорошо зарекомендовавшим себя инженерным материалом.

Металл титан — химический элемент периодической таблицы Менделеева, имеющий символ Ti и атомный номер 22. Он представляет собой переходной металл, который является легким, прочным, блестящим, устойчивым к коррозии (в том числе устойчивым к морской воде и хлору) с белым цветом: металлически-серебристым.

Металл титан обладает исключительной устойчивостью к коррозии под воздействием широкого спектра химических веществ. Его высокое сродство к кислороду, азоту и водороду которое приводит к образованию тонкого, но плотного, самовосстанавливающегося стабильного оксидного слоя, который обеспечивает эффективный барьер против начинающейся коррозии.

Кроме того, высокое соотношение прочности и веса, поддерживается при повышенных температурах, что делает сплавы металлов привлекательными для многих критически важных применений.

Применение металла титана

Металл титан и его сплавы широко используются в аэрокосмической и авиационной, химической и медицинской промышленности, где важна высокая безопасность. Следовательно, контроль качества макро и микроструктуры (металлография) при производстве и переработке чрезвычайно важна. Металлография титана является неотъемлемой частью контроля качества, начиная с мониторинга начального производственного процесса и заканчивая проверкой пористости литых деталей при управлении процессами термообработки. Кроме того, металлография играет важную роль в исследованиях и разработках титановых сплавов и изделий.

Титан — очень пластичный металл, склонный к механическому деформированию. Для абразивных процессов металлографической резки, шлифования и полировки этот аспект необходимо принимать во внимание. Применение нержавеющей стали легче, но изделие получается тяжелее и менее прочно.

Производство металла титана

Производство титана представляет собой трехэтапный процесс:

- Первым этапом является производство титановой губки и включает хлорирование рутиловой руды (TiO2). Газообразный хлор и кокс соединяются с рутилом и вступают в реакцию с образованием тетрахлорида титана. Он очищается дистилляцией, а затем восстанавливается магнием до титановой губки и хлорида магния.

- Затем эта титановая губка измельчается в зернистый порошок, смешивается с ломом и/или легирующими металлами, такими как ванадий, алюминий, молибден, олово и цирконий, и расплавляется вакуумной дугой в восстановительной печи для производства титановых слитков.

- Из слитков первого расплава делают электроды, которые затем используются во втором расплаве в качестве расходуемых электродов. Этот процесс называется “процессом вакуумной плавки с двойным расходуемым электродом”. Если необходим очень чистый титан с однородной структурой может быть проведена дополнительная третья плавка.

На первом этапе изготовления получаются литые заготовки, цилиндрические весом 15 метрических тонн или квадратные весом 10 метрических тонн.  В дальнейшем они подвергаются горячей штамповке в изделия общего назначения, такие как заготовки меньшего размера, слябы (плиты), прутки или тарелки. Поскольку литые слитки могут иметь врожденную грубую микроструктуру они чувствительны к растрескиванию. В этом случае во время операции ковки поддерживается точная температура и контроль процесса.

В дальнейшем они подвергаются горячей штамповке в изделия общего назначения, такие как заготовки меньшего размера, слябы (плиты), прутки или тарелки. Поскольку литые слитки могут иметь врожденную грубую микроструктуру они чувствительны к растрескиванию. В этом случае во время операции ковки поддерживается точная температура и контроль процесса.

Готовая продукция состоит из заготовок для аэрокосмического применения, а также слябов, прутков и другого сырья для дальнейшей переработки в прутки, прутки, проволоку, лист или пластину.

Вторичное производство для изготовления деталей из прокатных изделий включает в себя такие производственные процессы, как ковка, экструзия, горячая и холодная штамповка и т.д. Горячее формование металла титана — это не только процедура формообразования, но и метод получения и контроля микроструктуры.

Применение в аэрокосмической промышленности

Высокая прочность/низкая плотность титана делают его важнейшим материалом в аэрокосмической промышленности. Его основные области применения в газотурбинных двигателях включают компрессорные кольца, диски и распорные кожухи, воздуховоды и кожухи. В конструкционных рамах самолетов титановые сплавы используются в деталях под кареткой, креплениях двигателей и деталях механизмов управления, листах и каркасах для наружной конструкции кузова.

В химической, медицинской и пищевой промышленности

Превосходная коррозионная стойкость и биосовместимость титана делают его идеальным материалом для химической, медицинской и пищевой промышленности, а также для исследований и разработок в области океана. Благодаря пассивной оксидной пленке он обладает высокой коррозионной стойкостью к растворам солей, растворам азотной кислоты, морской воде, жидкостям организма, фруктовым и овощным сокам. Типичными продуктами являются реакционные сосуды, теплообменники, клапаны и насосы, протезные устройства, такие как имплантаты, искусственные кости, искусственные сердечные насосы и детали клапанов.

Потребительские товары

Наиболее широко используемым сплавом для потребительских товаров является Ti-6Al-4V. Легкий вес этого титанового сплава в сочетании с эстетичным дизайном сделал его излюбленным для потребительских товаров высокого класса, таких как ювелирные изделия, клюшки для гольфа, очки, велосипеды, часы, а в архитектуре он используется для декоративных фасадов.

Из-за особых свойств титана пружины из титана могут быть сконструированы с меньшим диаметром, меньшим количеством витков пружинной стали для практического применения. По форме можно видеть, что металл титан может уменьшить вес. Стальные пружины будут иметь большую длину и больший диаметр.

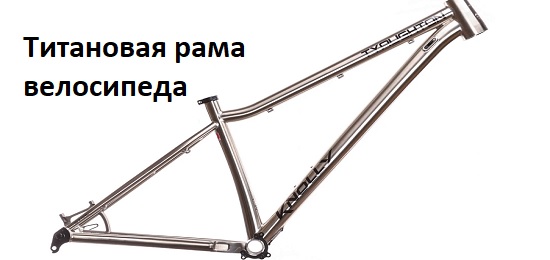

Интересным является титановая велосипедная рама, которую делали с 90-х годов из углеродного волокна используемого в качестве материала каркаса. Велосипедная рама из титанового материала является лучшей по сравнению с материалами рамы, изготовленными из углерода, стали и сплавов. Титан легче стали (железа) и алюминия и прочнее углеродного волокна. Брендовые велосипеды, которые производят рамы из титана, например, велосипеды «Litespeed», «Knolly», «J.Laverack GRiT titanium».

Цена титановой велосипедной рамы относительно высока, потому что изготовить раму из титана очень сложно и требует немалых затрат. Однако дорогая цена сопоставима с качеством, что очень удобно для езды на велосипеде. Характеристиками материала титановой велосипедной рамы является цвет металла титаново-серый, как маслянистый. Разница в материале рамы из титанового и алюминиевого материала состоит в том, что из титана рама блестящая.

Особенным является процесс полировки титана

Особенностью является то, что нельзя использовать алмаз для полировки. Алмазная полировка фактически приводит к непрерывной механической деформации, которая оставляет царапины и пятна на поверхности. Этот слой деформации трудно удалить даже с помощью смеси коллоидного диоксида кремния и перекиси водорода. Поэтому следует избегать алмазной полировки, особенно с использованием коммерчески чистого металла титана.

Время полировки зависит от площади образца и сплава. Чем больше образец, тем больше время подготовки к заключительной стадии оксидной полировки, которая может занять до 45 минут для чистого титана. Правильно отполированная, не обработанная поверхность титана выглядит белой при рассмотрении в оптический микроскоп, и полировка должна продолжаться до тех пор, пока не будет достигнуто чистое состояние поверхности.

Благодаря производственному процессу титан и его сплавы получаются достаточно чистые, что означает, что маленькие черные точки, появляющиеся на полированной поверхности, являются остатками деформации шлифования, а не включениями или частью структуры. Возникший артефакт необходимо удалить с помощью дальнейшей химико-механической полировки. Как только поверхность достаточно отполирована, структуру можно увидеть в поляризованном свете без травления.

В качестве альтернативы механической полировке, когда требуются быстрые результаты, может быть рекомендована электролитическая полировка. Электролитическая полировка не оставляет механических деформаций на поверхности образца.